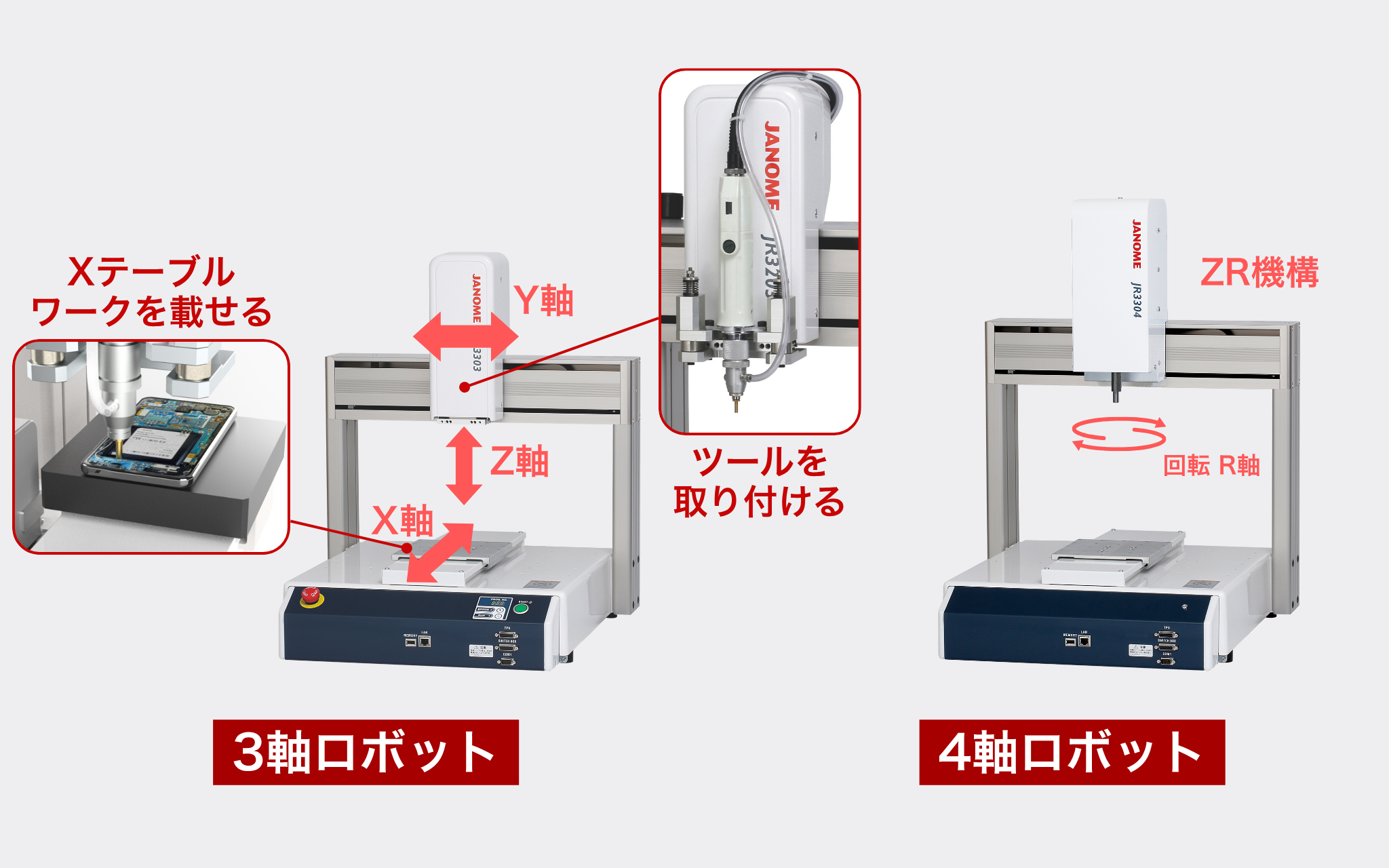

卓上ロボットの基本構造とは?

卓上ロボットは直交座標系の3軸あるいは4軸(R回転軸付き)のロボットです。

Xテーブルにワーク(加工対象)を載せ、X軸が前後に移動、ツールがY軸で左右、Z軸で上下に移動する構造になっています。

各軸はステッピングモータにより駆動されます。

卓上ロボットの主な活用例と向いている生産方式

ジャノメの卓上ロボットには5種類のサイズがあり(下図参照)、使用用途やワークサイズに応じて選定することができます。

| 動作範囲[mm] | 可搬質量[kg] | ||||

|---|---|---|---|---|---|

| X | Y | Z | R ※ | ワーク | ツール |

| 200 | 200 | 50 | ±360° | 7 | 3.5 |

| 300 | 320 | 100 | 15 | 7 | |

| 400 | 400 | 150 | |||

| 510 | 510 | ||||

| 510 | 620 | ||||

※4軸ロボットの場合。

卓上型ロボットはワーク自体をXテーブルに固定して動かす必要があります。

また、上図の通り、標準仕様では質量15kgを超えるワークには対応できない点にも注意が必要です。

※JR3000シリーズ 高可搬仕様では、ワーク質量最大20kgまで対応可能。

このような特性から、卓上ロボットは一般的に1台単位での独立したセル生産に適した装置といえます。

ただ、昨今では協働ロボット(Cobot)と組み合わせた生産ラインや複数台を並列設置したり、コンベアと連携させカスタマイズさせた設備で使用したりする事例もあります。

【動画】JANOME自動化設備事例

特に得意とするのは、小型ワークに対する超精密な作業です。

たとえば、シーリングや接着剤の微細塗布などはその代表例です。

その他の代表的な活用例としては、以下のような工程があります:

- ねじ締め

- コテはんだ・レーザーはんだ付け

- 基板分割(ルーターカット方式)

- 画像処理による外観検査

- タングレス・インサートの挿入

- ピンの圧入

- 大気圧プラズマによる表面処理

これらの作業の多くは、ピックアップ&プレイスとは異なる工程ですが、例えばねじやタングレス・インサート、ピンなどの部材をパレット上から拾い上げてワークに組み付けるという形で、卓上ロボットが活用されています。